تحلیل فنی و اقتصادی ریسندگی چرخانهای (Open-End) در صنعت نساجی

مقدمه

ریسندگی چرخانهای یا Open-End (در فارسی: ریسندگی روتور)، یکی از روشهای پیشرفته تولید نخ است که بدون نیاز به دوک و با سرعت بالا، امکان تولید نخهای ضخیم را فراهم میکند. این فناوری از دهه 1960 میلادی توسعه یافت و اکنون یکی از روشهای مهم تولید نخ در صنایع نساجی مدرن به شمار میرود.

1. تاریخچه و اصول عملکرد

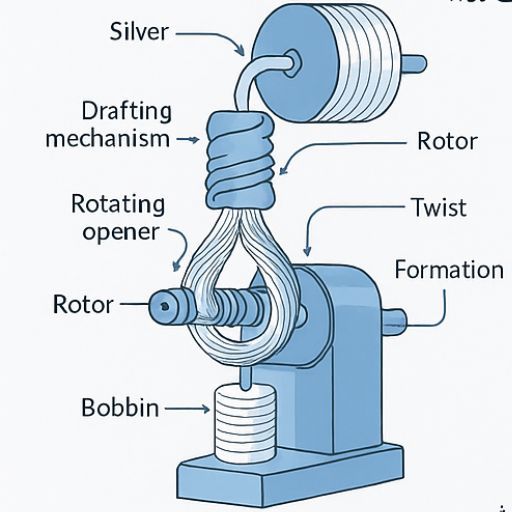

اولین کاربرد صنعتی ریسندگی Open-End در سال 1963 در چکسلواکی و سپس در سال 1967 در بریتانیا آغاز شد. در این روش، فتیله یا الیاف تغذیهشده ابتدا توسط دستگاه اپنر با سرعت بالا باز میشود (حدود 6000 تا 9000 دور در دقیقه). سپس الیاف به داخل روتور منتقل شده و با سرعتی فراتر از 100,000 دور در دقیقه به نخ تابیده میشوند. نخ تولیدشده مستقیماً بر روی بوبین جمعآوری میشود، بدون نیاز به عملیات ثانویه.

2. مزایا و محدودیتها

مزایا:

- سرعت بسیار بالا در تولید (تا 7 برابر سریعتر از رینگ)

- نیاز کمتر به نیروی انسانی و هزینه عملیاتی پایینتر

- کاهش مصرف انرژی به دلیل اتوماسیون فرآیند

- حذف مراحل میانی مانند فتیلهسازی یا بوبینپیچی

محدودیتها:

- عدم امکان تولید نخهای ظریف و حساس

- استحکام کششی پایینتر نسبت به نخ رینگ

- سطح نخ زبرتر و درشتبافتتر

- نیاز به نگهداری مداوم بهدلیل فرسایش روتور و اپن

3. مراحل فرآیند ریسندگی چرخانهای

- آمادهسازی و تغذیه فتیله

- جداسازی الیاف توسط اپنر

- انتقال الیاف به داخل روتور با مکش هوا

- پیچش الیاف و تشکیل نخ توسط روتور در حال چرخش

- جمعآوری نخ روی بوبین نهایی

4. کاربردها و ترکیب الیاف مناسب

ریسندگی اپناند برای تولید نخهای پنبهای، مخلوط پنبه/پلیاستر و الیاف بازیافتی مناسب است. مطالعات نشان دادهاند که نسبت ترکیب 75٪ پلیاستر و 25٪ پنبه، منجر به افزایش استحکام و یکنواختی نخ میشود. همچنین، استفاده از این روش در بازیافت ضایعات نساجی نیز بسیار رایج شده است.

5. بهینهسازی عملکرد و کنترل کیفیت

بهینهسازی سرعت اپنر و قطر روتور تأثیر مستقیمی بر کیفیت نخ تولیدی دارد. استفاده از ابزارهای آماری مانند شش سیگما و نرمافزارهای شبیهسازی مانند Arena میتواند در کاهش عیوب نخ (نازک، ضخیم، زبری) و افزایش بهرهوری فرآیند نقش مؤثری ایفا کند. همچنین استفاده از ERP در مدیریت سفارشات و نگهداری ماشینآلات، کارایی خطوط Open-End را افزایش میدهد.

نتیجهگیری

ریسندگی چرخانهای با حذف مراحل پیچیده و افزایش بهرهوری، جایگاهی مهم در صنعت نخ کسب کرده است. هرچند محدودیتهایی در زمینه تولید نخهای ظریف دارد، اما برای تولید نخهای ضخیم، بازیافتی و صنعتی گزینهای اقتصادی و سریع محسوب میشود. ترکیب این فناوری با سیستمهای ERP و تحلیل داده، میتواند به ارتقاء کیفیت و کاهش هزینهها کمک قابل توجهی کند.

🎯 بهدنبال ماشینآلات ریسندگی Open-End هستید؟

از جدیدترین دستگاههای روتور، اپنر و تجهیزات ریسندگی چرخانهای در بازار نساجی ایران دیدن کنید.

ریسندگی چرخانه ای یا اپن اند (Open-End)

تحلیل فنی و اقتصادی ریسندگی چرخانه ای (Open-End) در صنعت نساجی

تولید نخ بازیافتی خط ریسندگی الیاف پنبه روش های تولید نخ ریسندگی اپن اند ریسندگی با سرعت بالا سیستم ERP در ریسندگی فناوری نوین نساجی مقایسه رینگ و اپن اند نخ روتور